星空体育网页版登录入口_登录入口:涂层刀具铣削HT350高强度氮型灰铸铁的磨损机理研究

⬆点击上方蓝色字体,关注《工具技术》官方微信~

引文格式:

林勇传,张境如,赖德斌,杨淦贵,侯彦辰,何春华. 涂层刀具铣削HT350高强度氮型灰铸铁的磨损机理研究[J]. 工具技术, 2024, 58(3):73-79.

Lin ,Zhang ,Lai Debin,Yang ,Hou ,He . Study on wear of tool high- -type gray cast iron HT350[J].Tool , 2024, 58(3):73-79.

1 引言

灰铸铁因具有优良的材料性能,在实际生产中被大量用在汽车制造和机床床身领域,在国民经济中占有重要地位。截止2020年底,我国铸件产量达到5195万吨,其中灰铸铁占比达到41.9%,同比增长6.6%。随着汽车轻量化和高精度机床的不断发展,市场对灰铸铁强度的要求越来越高。

目前业内获取高强度灰铸铁的方法主要有:①在一定范围内优化灰铸铁中元素的比例,例如武宏等发现高Si/C比可以提高灰铸铁的强度。②添加适量的合金元素,例如,王志强指出试样的抗拉强度随着Nb,Sb含量的增加而升高,在Nb,Sb含量分别为0.21wt.%和0.025wt.%时,抗拉强度分别达到最高,为和;王保东等发现稀土元素镧的加入可以改变灰铸铁的基体组织与石墨形态,使其力学性能和耐磨性提高,镧含量为0.1%时灰铸铁的综合指标最好。③添加各类孕育剂,例如袁东洲等采用锶硅孕育剂生产得到薄壁高强度灰铸铁件。

上述方法在一定程度上能够提高灰铸铁的材料性能,但获取成本也较高,这会对最终的批量生产和成本控制产生影响。国外学者 F.A.提出,在灰铸铁中添加氮元素能够提高灰铸铁的强度。氮元素作为一种储备量丰富的非金属元素,对降低生产成本和节约能源十分有利。

为此众多学者展开研究,周小平等选择尿素作为增氮剂试制氮型灰铸铁,抗拉强度达到。周永寿采用在铁水中加氮化锰铁的方式加氮,使灰铸铁的强度提高了40~50MPa。王谦谦等在氮元素含量为0.012%时,获得了抗拉强度为的灰铸铁试样。 等在保持其他条件不变的情况下使用含氮孕育剂,使灰铸铁抗拉强度由提高到,断裂伸长率由0.8%提高到1.6%。 等研究了自由氮含量对灰铸铁强化时效的影响,结果表明,控制灰铸铁中游离氮的含量是提高强化时效时间和强化时效强度的有效途径。赵鲁生等通过研究指出,氮元素需要在合适的范围内才能发挥其作用,氮含量过高会形成N2气孔,造成铸件报废。

由上述文献可以发现,许多学者集中于氮型灰铸铁的研制,对氮型灰铸铁加工的研究却非常少,且不够深入。随着某企业HT350高强度氮型灰铸铁的研制成功并投入生产,探究氮型灰铸铁的切削性能具有重要意义。

铣削是一种重要的加工方式,适用于加工平面、沟槽和各种型面,在灰铸铁从毛坯到工件的过程中起到重要作用。物理气相沉积(PVD)和化学气相沉积(CVD)作为涂层刀具中技术最成熟的两种沉积方法,在实际生产中被广泛应用。本文选用PVD涂层硬质合金方肩铣刀和CVD涂层硬质合金方肩铣刀对HT350氮型灰铸铁进行铣削试验,采用正交试验研究刀具的磨损情况,分析刀具的磨损机理,为完善氮型高强度灰铸铁的加工技术体系提供参考。

2 试验设计

2.1 试样和刀具

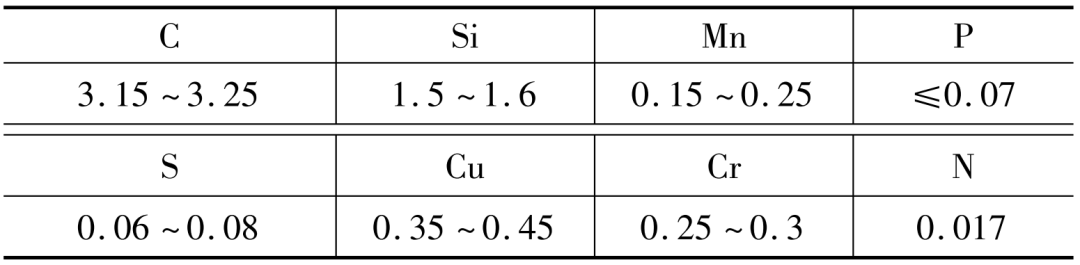

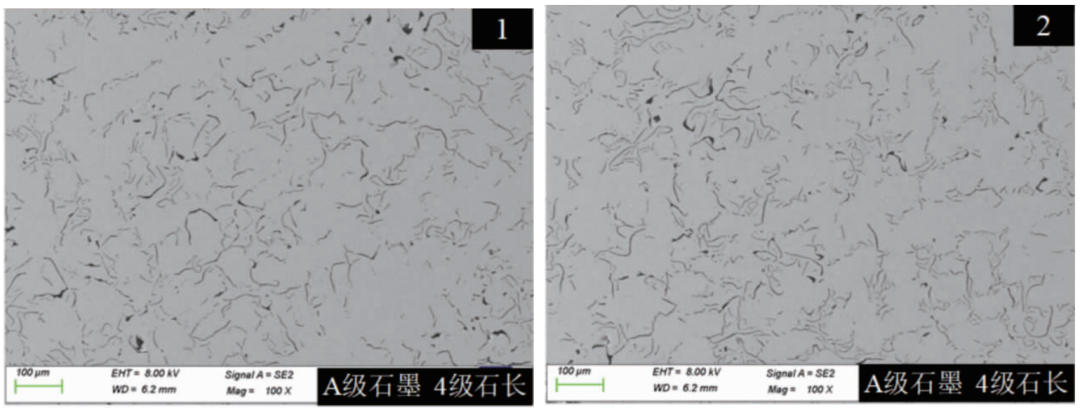

本次试验采用的HT350高强度氮型灰铸铁的抗拉强度为,硬度为,塑性延伸强度,弹性模量,石墨等级为4级A型片状石墨,石墨端部圆钝,石墨短粗且部分石墨微弯,其金相组织见图1,主要化学元素成分见表1。

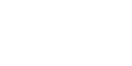

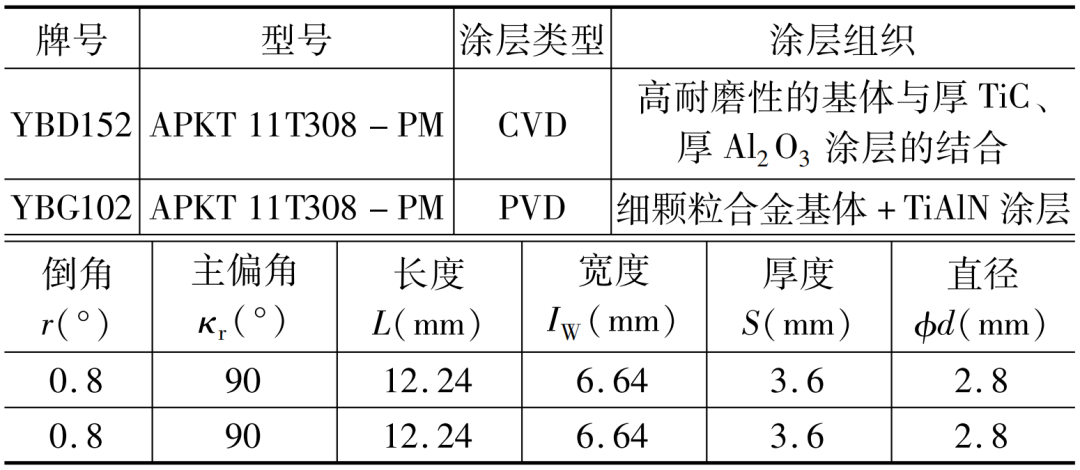

表1 试样的主要化学元素成分(wt.%)

铣削试验的工作试样长方体铸铁块,尺寸为80mm×75mm×50mm。选用株洲钻石切削刀具股份有限公司生产的PVD涂层硬质合金( -PM)方肩铣刀和CVD涂层硬质合金( -PM)方肩铣刀作为本次铣削试验的刀具,刀片参数见表2,刀杆型号为EMP01直柄-016-G16-AP11-02。

(a) (b)

(c)

图1 高强度氮型灰铸铁HT350石墨形态

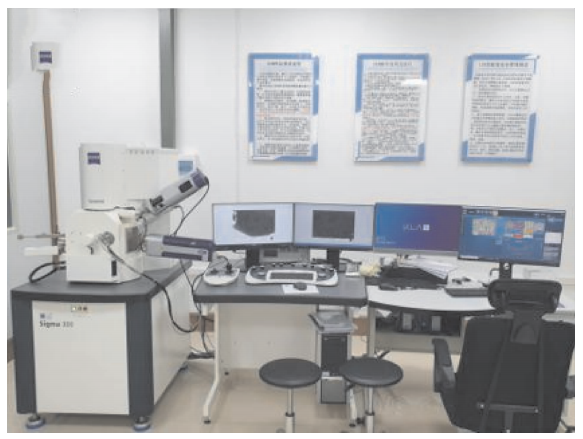

表2 刀片参数

2.2 试验方案

高强度氮型灰铸铁HT350的铣削试验采用正交试验的设计方法,选择绿色的干切削技术。采用用L9(34)正交表进行试验设计,包含铣削速度Vc、进给量fz、背吃刀量ap三个因素,每一组铣削试验的铣削时间为15min,试验方案见表3。

表3 正交试验方案

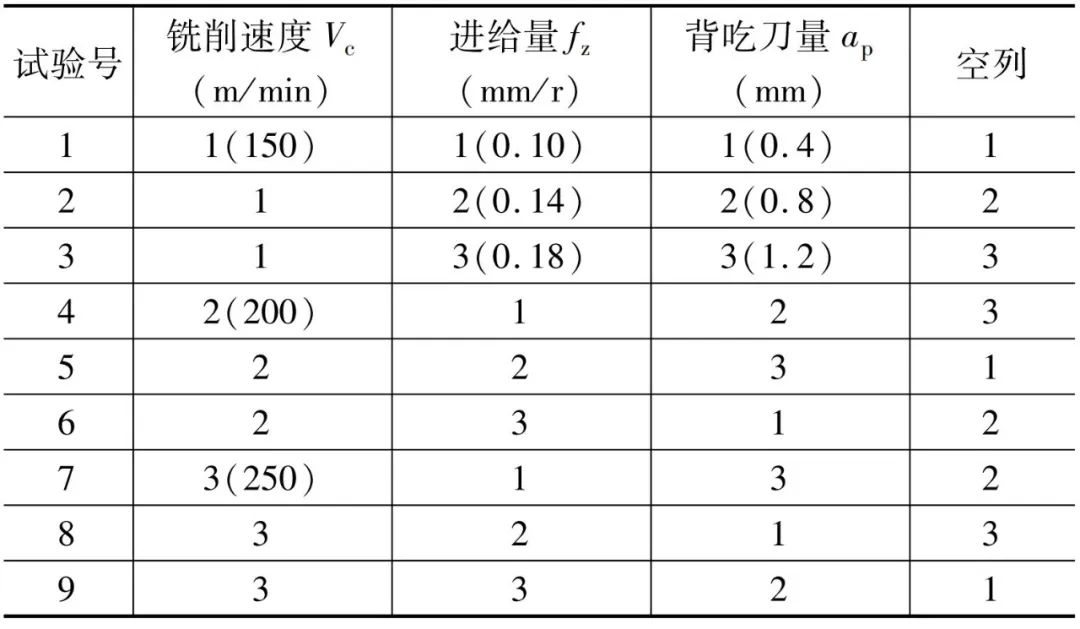

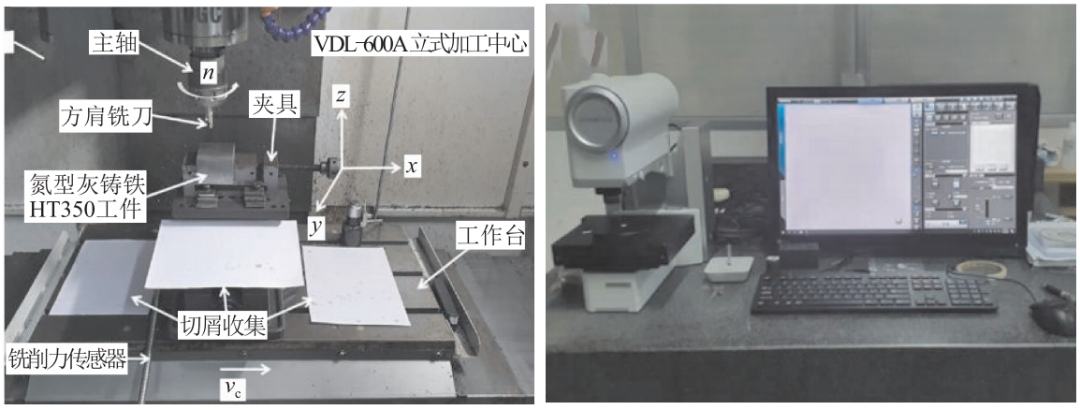

2.3 试验设备

图2为本次铣削试验设备。在大连机床VDL-600A立式加工中心进行铣削试验,采用超景深三维显微镜观测铣刀刀具前刀面和后刀面磨损特征,使用蔡司场发射扫描电子显微镜(SEM)对刀具进行局部观测,并采用 能谱分析仪(EDS)检测刀尖附近的元素成分,进而分析磨损机理。

(a)立式加工中心 (b)超景深三维显微镜

(c)电镜与能谱分析仪

图2 试验设备

3 结果与分析

灰铸铁的强度主要由石墨的形态和基体金属的强度共同决定。由图1可知,相较于HT350普通合金灰铸铁,HT350高强度氮型灰铸铁中的石墨呈短粗、弯曲、端部圆钝的形态,减小了石墨的切割作用,可有效改善端部应力集中的情况。同时由于氮的作用导致珠光体含量高,珠光体片层间距减小,珠光体细化,这是HT350高强度氮型灰铸铁力学性能得到提升的重要原因。但是这种力学性能的提升会造成刀具严重磨损。

3.1 前刀面磨损

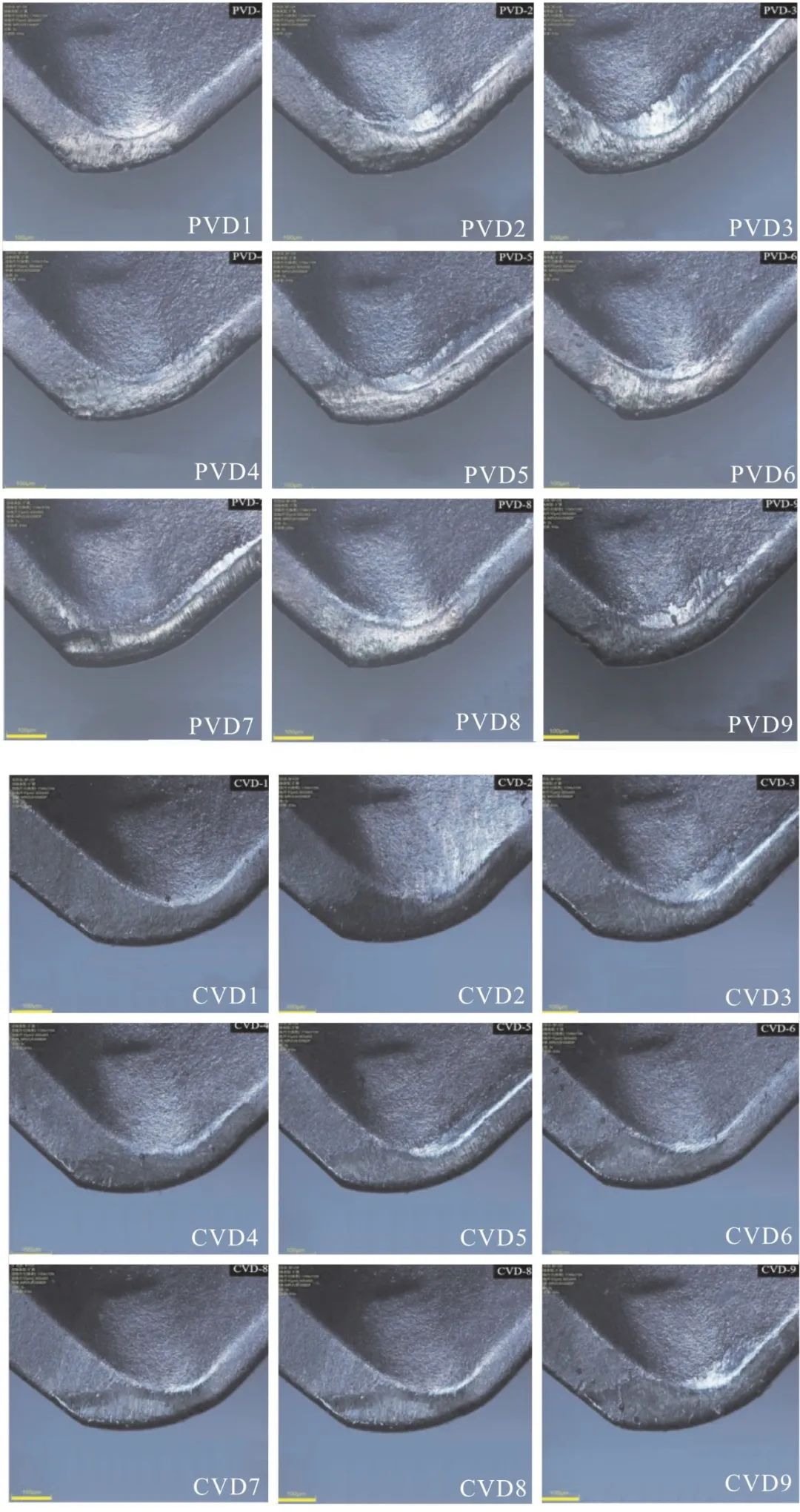

前刀面磨损也称月牙洼磨损,是一种月牙形凹坑,主要由切屑在前刀面摩擦造成。不同铣削用量下用PVD涂层刀具和CVD涂层刀具对高强度氮型灰铸铁HT350铣削加工15min后的前刀面磨损形貌如图3所示。

可以看到,CVD涂层刀具的表现要优于PVD涂层刀具。相同铣削用量条件下,PVD涂层刀具前刀面的磨损情况比CVD涂层刀具更严重,前者的磨损面积要大于后者。CVD涂层刀具前刀面未出现较为明显的月牙洼,PVD涂层刀具前刀面出现了不同程度的月牙洼,特别是在较高铣削速度的情况下,月牙洼磨损尤为明显。月牙洼处的铣削温度最高,磨损情况也最严重,在磨损过程中,月牙洼会逐渐向切削刃方向扩大,使切削刃强度降低,导致出现崩刃。

图3 刀具的前刀面磨损形貌

对比图中两种刀具的2,5,8组试验可知,随着铣削速度Vc增加,刀具前刀面的磨损面积减少,但磨损程度增大。这是因为在低铣削速度时,切屑与刀具前刀面的接触时间长;在高铣削速度时,虽然切屑与刀具前刀面的接触时间短,但由于切削速度很快,摩擦热增加,热量不能及时散出,出现热积聚现象,产生更高的温度,所以磨损会更严重。对比图中两种刀具的6、4、5组试验(或8、9、7组试验)可知,随着背吃刀量ap增大,前刀面磨损面积增大,磨损程度增大。这是因为背吃刀量越大,前刀面与工件直接接触面积越大,刀具所受到的铣削力越大,从而导致前刀面磨损程度增大。从图中可以发现,进给量fz与刀具前刀面的磨损并没有显著关联。

3.2 后刀面磨损带宽度

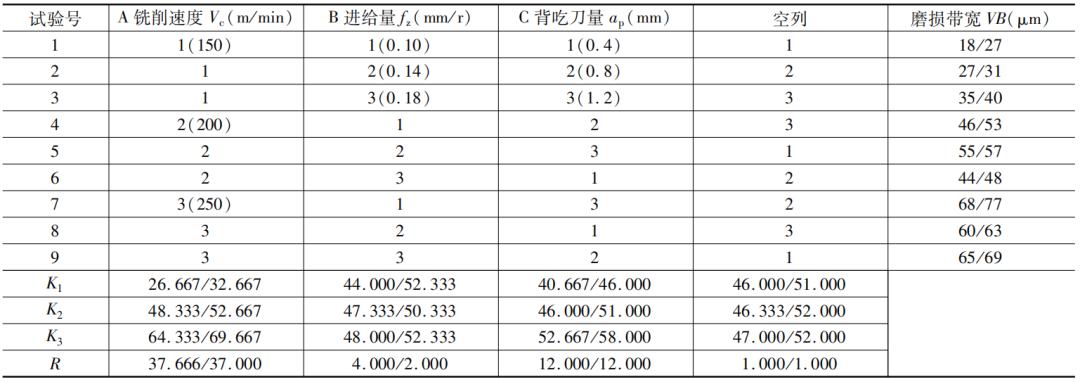

在不同铣削用量条件下采用PVD涂层刀具和CVD涂层刀具对高强度氮型灰铸铁HT350进行铣削加工15min后,其刀面磨损带宽度及极差分析如表4所示。在极差分析中,因素对指标的影响程度与极差R有关,R越小则相应因素对指标量的影响程度越小;根据均值K能够确定各因素的最优组合,期望磨损带宽度VB越小越好,则均值K越小越好。

表4 后刀面磨损带宽度极差分析

根据表4的试验结果可知,试验参数范围内PVD涂层的磨损带宽度VB小于CVD涂层,但相差不大。由表4还可以得到切削参数对磨损带宽度VB的影响程度,PVD涂层为A(铣削速度)>C(背吃刀量)>B(进给量),最优水平组合是(Vc=150m/min,fz=0.1mm/r,ap=0.4mm),CVD涂层为A(铣削速度)>C(背吃刀量)>B(进给量),最优水平组合是(Vc=150m/min,fz=0.14mm/r,ap=0.4mm)。

3.3 刀具磨损机理分析

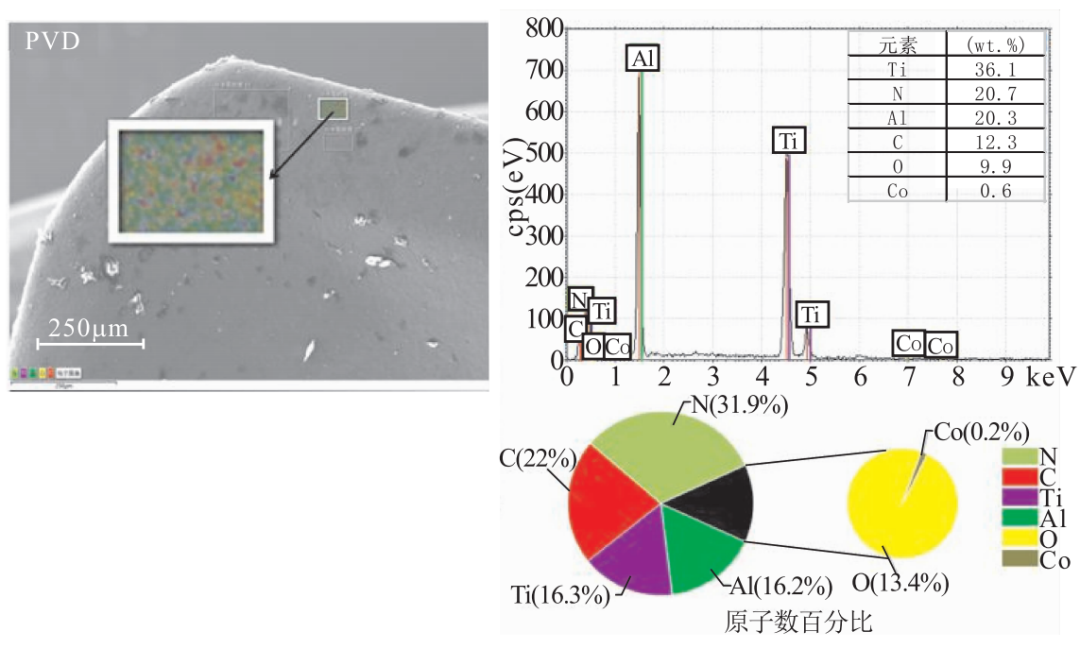

两种全新刀具的元素能谱分析结果如图4所示,采用PVD技术的的涂层组织为细颗粒合金基体与TiAlN多元混合涂层的结合,采用CVD技术的的涂层组织为耐磨性基体与厚TiC、厚Al2O3多层涂层的结合。

(a) PVD涂层刀具

(b) CVD涂层刀具

图4 新刀的SEM形貌和EDS分析结果

单一TiC涂层的硬度比单一TiN涂层大,但是在沉积TiC涂层时,因为C不足会导致WC置换生成的W2C与WC的黏合剂Co结合,在涂层与合金基体之间生成η相,容易造成涂层破碎。因此TiC涂层与合金基体的结合能力较差,脆性大,不耐冲击,很容易脱落。TiAlN多元混合涂层中加入了合金Al元素形成(Ti,Al)N涂层,TiN中的一部分Ti原子会被Al原子置换而导致晶格畸变,使得晶界增多且位错较多,因此不易发生滑移,从而提高了涂层硬度。故TiAlN多元混合涂层不仅具有与TiC涂层接近的高耐磨性和高硬度,还具有与TiN涂层相当的结合能力。TiAlN的维氏硬度可以达到,Al2O3的维氏硬度为,表明PVD刀具的耐磨性优于CVD刀具。

由于高强度氮型灰铸铁HT350中添加了Si,Ti等元素,材料表面以及切屑底层通常会含有碳化物、氧化物等硬度超过刀具材料的极小硬质点或是积屑瘤碎片,在铣削加工过程中,这些硬质点会在刀具的表面划出犁沟而造成硬质点磨损。

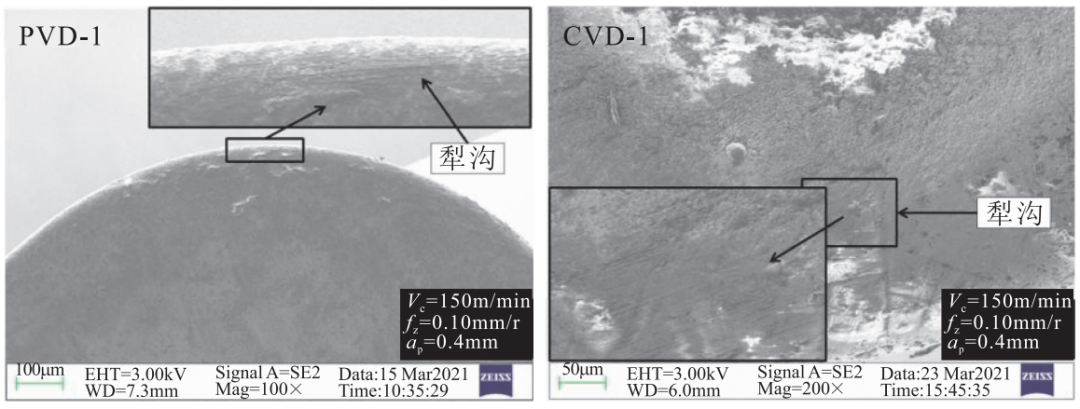

图5为PVD涂层1号刀具和CVD涂层1号刀具在相同切削条件(Vc=150m/min,fz=0.1mm/r,ap=0.4mm)下的前刀面磨损SEM形貌。可以看到,CVD涂层的硬质点磨损要比PVD涂层严重得多,在CVD涂层刀具的前刀面上可以明显看到深浅不一的犁沟,PVD涂层只能在其倒棱处找到一些痕迹较浅的犁沟。在低速铣削(Vc=150m/min)时,铣削温度较低,铣削力、低频刚性冲击较严重,因此犁沟痕迹较为严重,此时其他形式的磨损不明显,硬质点磨损是刀具磨损的主要原因。

(a) PVD涂层刀具(b) CVD涂层刀具

图5 磨粒磨损的SEM形貌

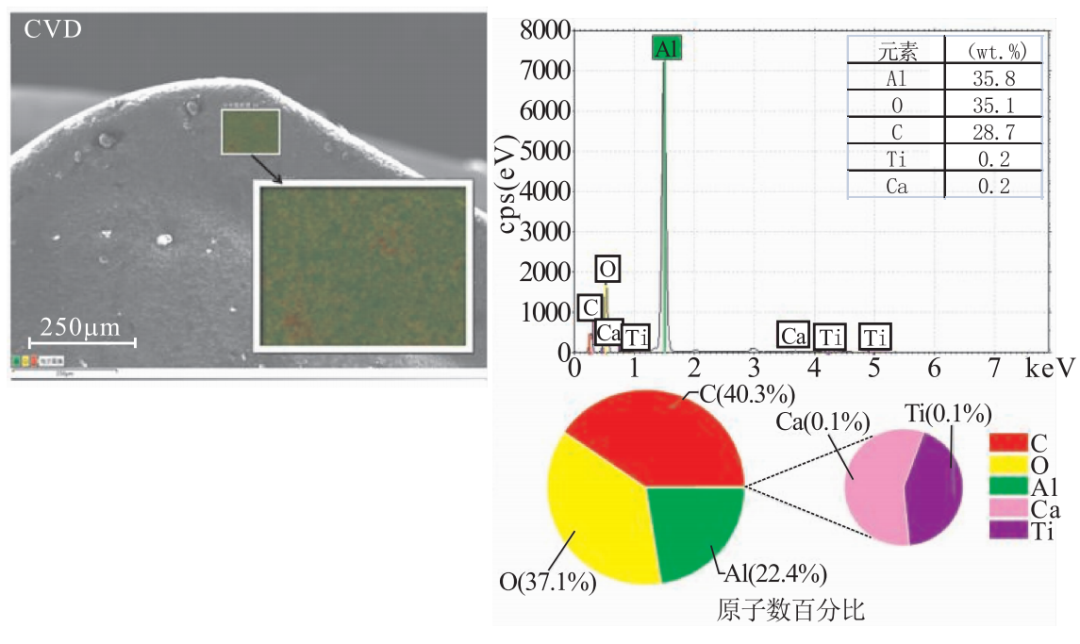

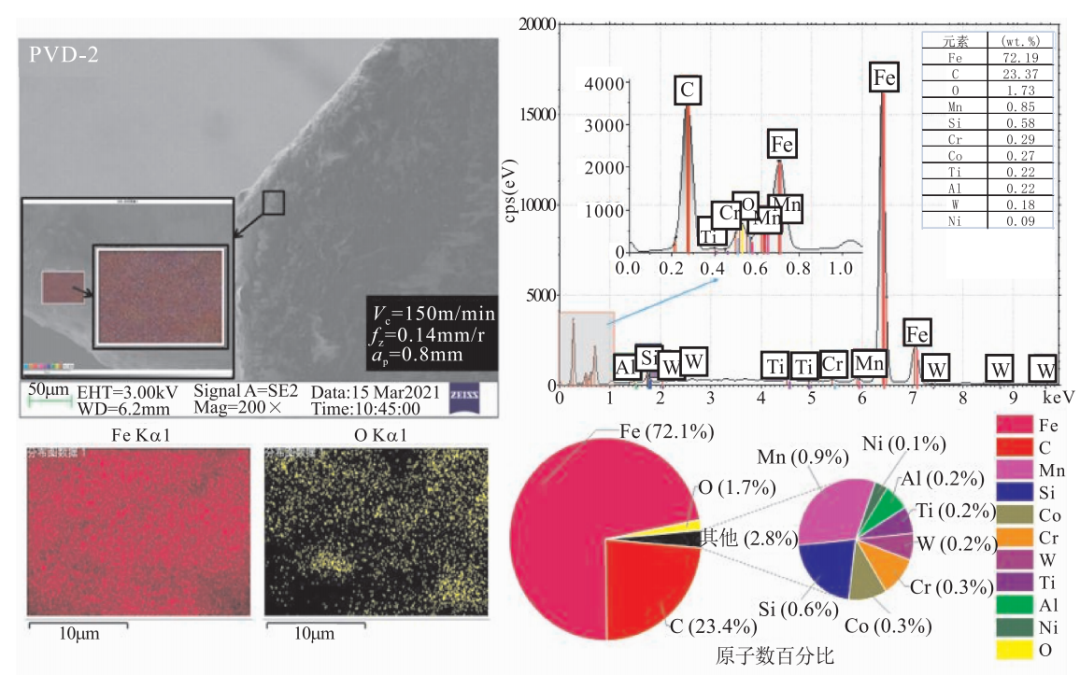

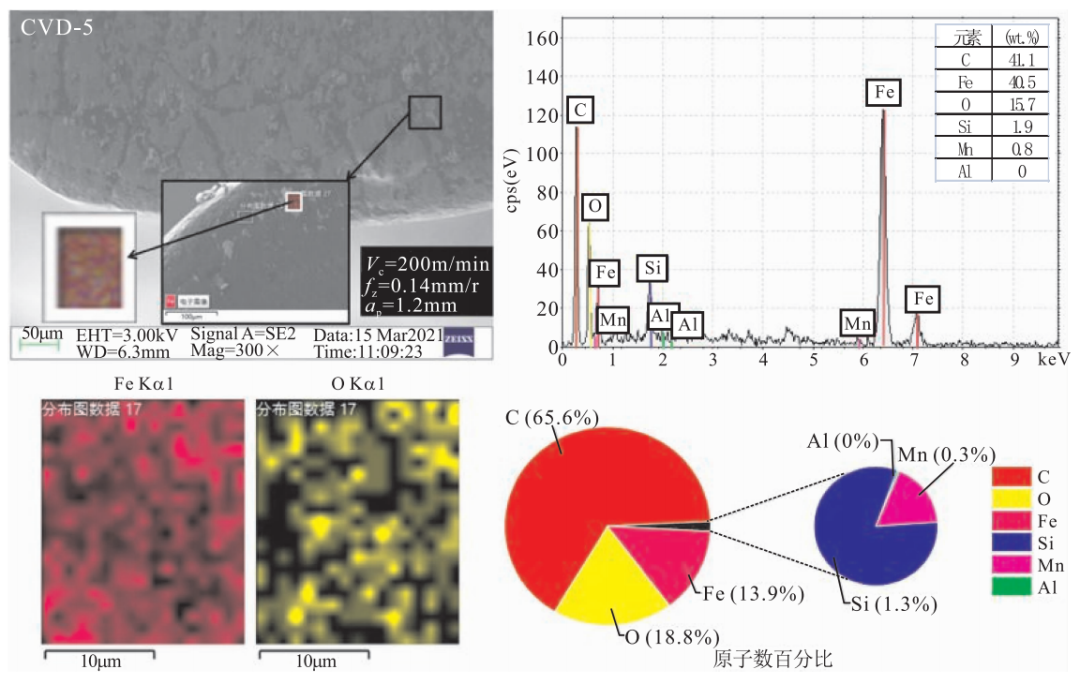

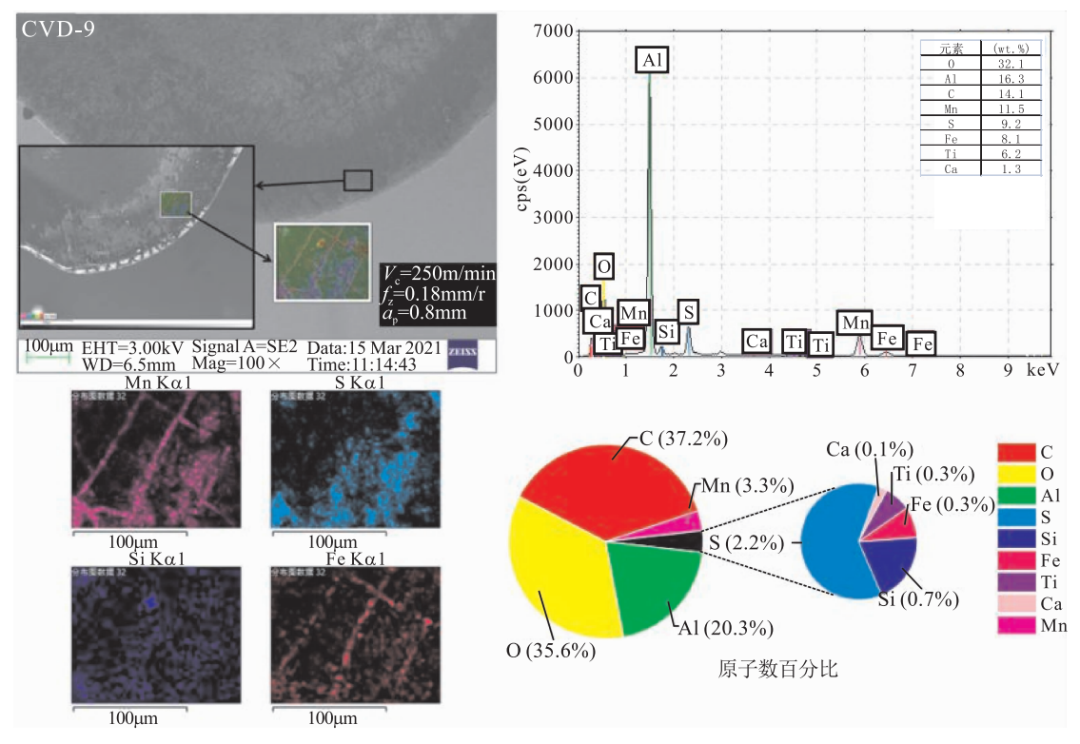

对PVD涂层2号刀具(Vc=150m/min,fz=0.14mm/r,ap=0.8mm)和CVD涂层5号刀具(Vc=200m/min,fz=0.14mm/r,ap=1.2mm)拍照并对框中区域进行面扫。前刀面磨损的SEM形貌以及EDS分析如图6所示。可知,两种涂层的刀具均发生了黏结磨损,相较于CVD涂层刀具,PVD涂层刀具的黏刀现象较为严重。

(a) PVD涂层刀具

(b) CVD涂层刀具

图6 黏结磨损的SEM形貌和EDS分析结果

从EDS可以看到,黏结物中含有大量的C,Fe和O,对比新刀的EDS分析结果(见图4)可知,两把刀的C含量均增大,即铁基金属包裹着石墨在刀具表面黏结堆积。通过黏结物的EDS分析发现,CVD涂层刀具的Fe,O元素分布区域较为一致且原子数量较为接近,相反,PVD涂层的Fe,O元素分布区域则无明显规则且O原子数量远少于Fe原子数量。这表明在高温作用下,工件表面与空气中的O发生反应形成FeO并在CVD涂层刀具表面黏结,在较低铣削速度下,FeO能够减少刀具的磨损,这是CVD涂层前刀面磨损比PVD涂层前刀面磨损轻的原因之一。在较高的铣削速度(Vc=200m/min和Vc=250m/min)下,两种刀具的表面未能找到大量明显的黏结物,即低速铣削(Vc=150m/min)时黏结磨损也是其中一种主要的磨损形式。

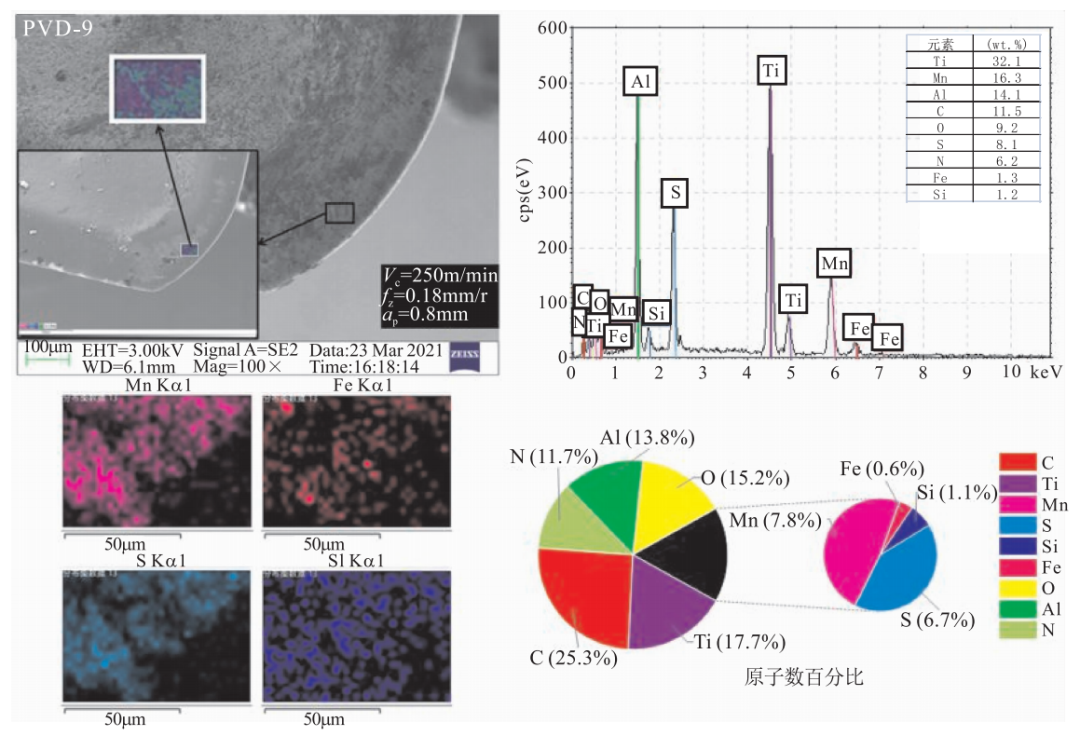

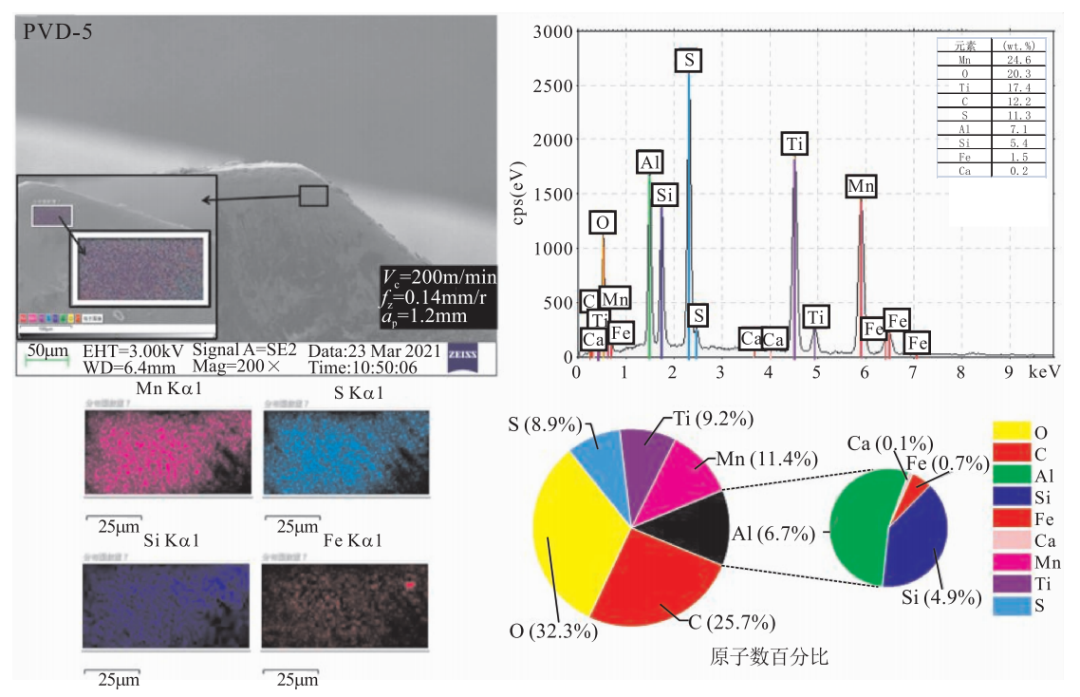

对PVD涂层9号刀具(Vc=250m/min,fz=0.18mm/r,ap=0.8mm)和CVD涂层9号刀具(Vc=250m/min,fz=0.18mm/r,ap=0.8mm)拍照并对框中区域进行面扫。前刀面磨损的SEM形貌以及EDS分析如图7所示。

(a) PVD涂层刀具

(b) CVD涂层刀具

图7 扩散磨损的SEM形貌和EDS分析结果

可知,区域内检测到刀具本身不应该存在的Mn,Fe,Si,S元素,其中Fe的含量极小,两种刀具的Fe原子数百分比均在1%以下,虽然并不能确定这是含Fe元素的黏结物还是Fe元素已经扩散到刀具基体中,但是Mn,Si,S元素的出现表明刀具的前刀面发生了扩散磨损。对比两种刀具的EDS分析结果可知,PVD涂层刀具的元素成分以及比例发生了明显改变,而CVD涂层刀具的元素成分以及比例改变极小,这表明PVD涂层刀具的扩散磨损程度更严重,CVD涂层刀具的扩散磨损程度较轻。

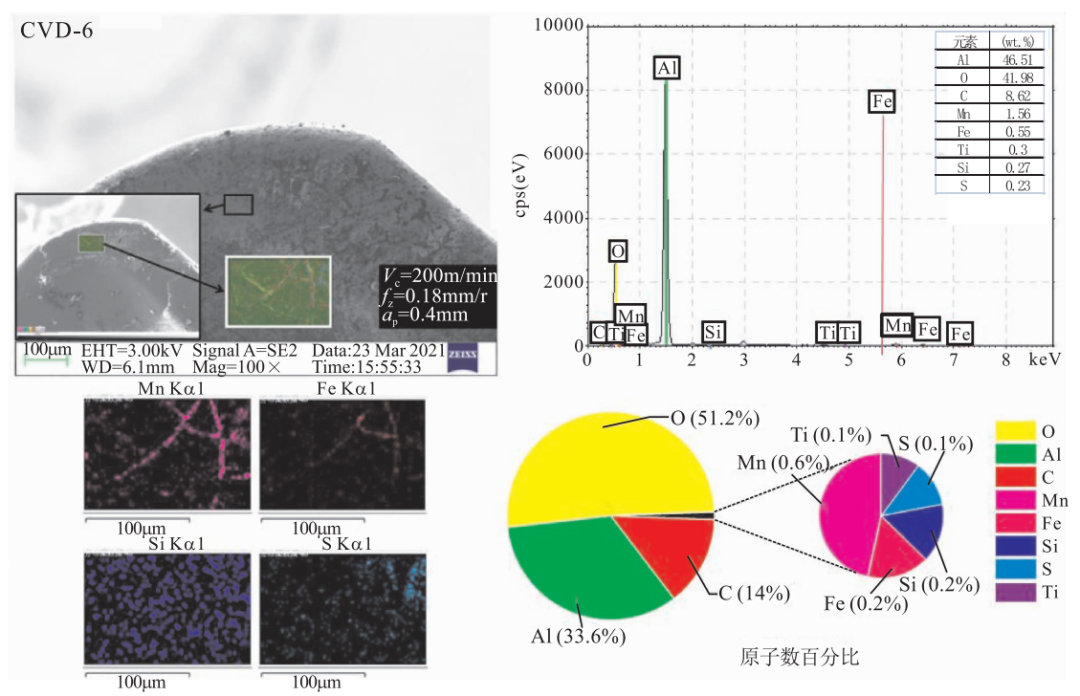

对PVD涂层5号刀具(Vc=200m/min,fz=0.14mm/r,ap=1.2mm)和CVD涂层6号刀具(Vc=200m/min,fz=0.18mm/r,ap=0.4mm)拍照并对框中区域进行面扫。前刀面磨损的SEM形貌以及EDS分析如图8所示。

(a) PVD涂层刀具

(b) CVD涂层刀具

图8 氧化磨损的SEM形貌和EDS分析结果

从图8a可以看到,PVD涂层刀具的Ti原子数百分比为9.2%,而新刀的Ti原子数百分比为16.3%,Ti原子数百分比明显减少,这表明刀具中的Ti元素与空气中的O原子反应生成较软的TiO2而被切屑带走。在能谱检测区PVD涂层刀具的O原子数量为32.3%,CVD涂层刀具的O原子数量为51.2%,而在新刀的元素能谱分析结果(见图4)中,PVD涂层刀具的O原子数量仅为13.4%,CVD涂层刀具的O原子数量为37.1%,两种刀具的O原子百分比都有增加,其中PVD涂层刀具的O原子数百分比增加显著。这表明PVD涂层刀具和CVD涂层刀具均有元素与空气中的O原子发生反应生成氧化物,使得O原子数量增加,即均发生了氧化磨损,且前者的氧化磨损程度更为严重。因为CVD涂层本身就包含厚Al2O3涂层,这种氧化物涂层可以有效抑制加工过程中的氧化反应;而PVD涂层中的TiAlN会和O生成Al2O3,使得PVD刀具的表面同样会出现一层Al2O3薄膜。

通过CVD涂层在加工中的表现可知(见图5b),高强度氮型灰铸铁HT350中的硬质点会破坏Al2O3涂层,并在刀具表面留下明显的划痕,这表明PVD刀具表面的一层Al2O3薄膜不会形成有效附着,会在形成后被硬质点快速破坏,进而导致被Al2O3薄膜覆盖的TiAlN再次与空气中的氧接触,发生氧化反应,这一循环过程加速了PVD刀具的磨损。所以尽管PVD刀具的耐磨性要优于CVD,但是PVD刀具的磨损情况更加严重。

4 结语

使用两种涂层硬质合金刀具对高强度氮型灰铸铁HT350进行正交铣削试验,对两把刀具前刀面的形貌、后刀面的磨损带宽和前刀面的元素分布进行对比,得出如下结论。

(1)同一铣削用量下,PVD涂层刀具前刀面的磨损情况比CVD涂层刀具更为严重,前者的磨损面积要大于后者。随着铣削速度Vc增加,刀具前刀面的磨损面积减少,但磨损程度增大;随着背吃刀量ap增大,前刀面的磨损面积增大,磨损程度也增大;进给量fz与刀具前刀面的磨损并没有显著关联。

(2)铣削速度Vc对刀具的磨损带宽影响最大,其次是背吃刀量ap,影响最小的是进给量fz。在Vc=150m/min,fz=0.1mm/r,ap=0.4mm条件下,可获得PVD涂层刀具的最小带宽;在Vc=150m/min,fz=0.14mm/r,ap=0.4mm条件下,可获得CVD涂层刀具的最小带宽。

(3)在低切削速度(Vc=100~200m/min)时,两类刀具磨损以磨粒磨损和黏结磨损为主,导致刀具磨损随着切削速度的增加而急剧下降;在高切削速度(Vc=200~250m/min)时,刀具磨损以扩散磨损和氧化磨损为主,此时刀具磨损随着切削速度的增加呈现缓慢上升趋势。

(4)氧化反应导致耐磨性较强的TiAlN被转化成耐磨性较弱的Al2O3,同时高强度氮型灰铸铁HT350中的硬质点不断消耗这一层氧化膜,造成涂层内部的TiAlN继续被氧化,进而造成PVD刀具的磨损更加严重。