星空体育网页版登录入口_登录入口:涂层刀具切削马氏体不锈钢的磨损机理研究

不锈钢是指含铬量大于12%或含镍量大于8%的合金钢,通常又可根据组织状态分为马氏体不锈钢、铁素体不锈钢、奥氏体不锈钢、奥氏体+铁素体不锈钢等。马氏体不锈钢与奥氏体、铁素体不锈钢相比,具有更高的强度,同时拥有良好的力学性能和高温抗氧化性能,其主要特点是淬性相当好,可通过淬火、回火等热处理工艺进行强化,从而获得较高的硬度、强度以及耐磨性。因此,马氏体不锈钢广泛应用于汽轮机叶片、大型发动机组叶片、轴承和耐磨件、水电站设备的大型铸件、泵阀类铸件等领域。

马氏体不锈钢诞生于20世纪50年代,由我国从前苏联引进,具有高强度及高韧性,同时具有加工硬度大、切削温度高、刀具易磨损等特点,被广泛用于制造航空业的轴、叶片以及燃气轮机的涡轮盘等重要部件。2Cr13不锈钢同属于马氏体不锈钢,虽其强度、硬度不高,但韧性大、热强度高、导热系数低,加工时具有塑性变形大、切削热大等特点,常用于制造汽轮机叶片。

硬质合金刀具作为现阶段最主流的金属切削刀具,对其在金属切削过程中的磨损机理和特性,中外学者做了大量研究。许信等通过研究指出,涂层刀具在加工5-5PH不锈钢的过程中,前刀面的主要磨损机理为粘结磨损和扩散磨损,失效形式为片状剥落和崩刃,后刀面的主要磨损机理为边界磨损和涂层烧灼,失效形式为崩刃。朱振国探讨了涂层刀具切削奥氏体不锈钢的磨损机理,认为涂层刀具的磨损和破损形态为后刀面磨损、边界磨损和刀尖破损。

不锈钢因其组成成分和结构形态的不同,物理特性差异较大,刀具的主要磨损情况也具有差异。在同类不锈钢中,加工特性也不相同。由于马氏体不锈钢的特殊应用行业和较小应用范围,国内相关研究较少,2Cr13不锈钢作为汽轮机叶片材料,也具有研究价值。因对于同种刀具切削多种马氏体不锈钢时刀具磨损的对比研究较少,本文采用涂层硬质合金刀具车削以及2Cr13马氏体不锈钢,对比研究刀具的磨损规律及磨损机理。

1 试验材料及条件

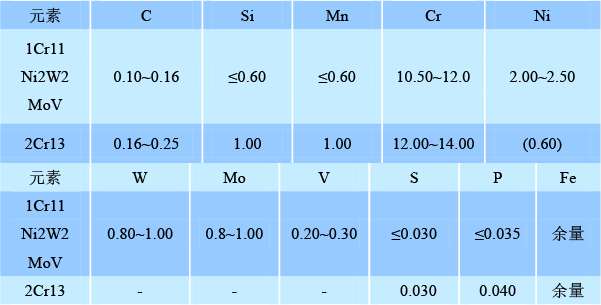

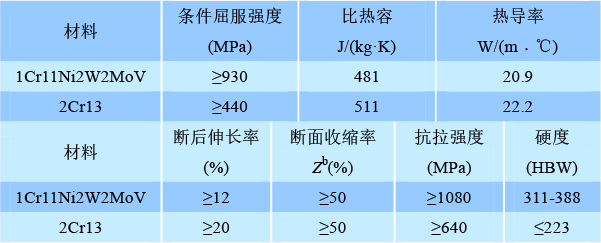

在高精度液压数控车床上进行试验,切削过程中采用肯纳公司生产的PVD AlTiN涂层硬质合金刀片( )及配套刀杆(),工作前角10°,工作后角6°,刃倾角0°,工件材料为以及2Cr13不锈钢棒料,尺寸均为45mm×200mm。和2Cr13不锈钢的主要化学成分见表1,主要物理及化学性能见表2。

表1 和2Cr13主要化学成分 (wt.%)

表2 和2Cr13主要物理、化学性能材料条件屈服强度

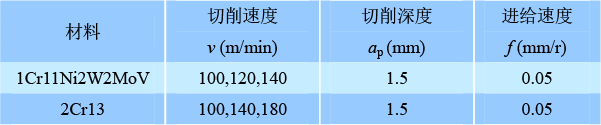

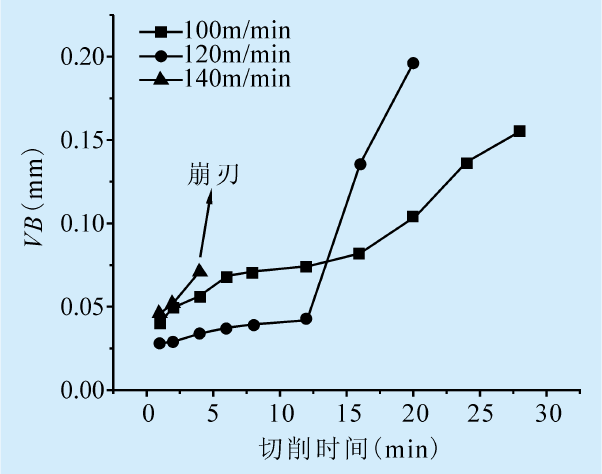

切削试验中采用乳化液冷却,切削参数见表3。试验时刀具磨钝标准采用后刀面平均磨损量VB≤0.15mm,试验过程中刀具前、后刀面磨损形貌采用手持式数码显微镜(Dino-lite)和激光共聚焦显微镜()观测。

表3 试验切削参数

2 试验结果与分析

(1)试验结果

通过试验得出后刀面磨损量随切削时间的变化曲线分别如图1和图2所示。从图中可以看出,涂层刀具在v=140m/min、ap=1.5mm、f=0.05mm/r的切削参数下加工两种马氏体不锈钢时,加工的刀具在4min时发生崩刃,而加工2Cr13的刀具直至48min时仍未到达剧烈磨损期;而在v=100m/min、ap=1.5mm、f=0.05mm/r的切削参数下,加工刀具在28min后达到磨钝标准,而加工2Cr13刀具直至48min仍未到达磨钝标准。由表2可以看出,不锈钢不仅硬度远大于2Cr13不锈钢,且比热容和热导率均小于2Cr13不锈钢,使刀具在加工中承受了更大的压力以及更高的切削温度,所以不锈钢加工难度明显大于2Cr13不锈钢,在相同切削参数下加工前者的刀具磨损更迅速,寿命更短。

由图1可知,加工不锈钢时,在140m/min高速下,刀具迅速发生崩刃;在120m/min中速下,前期磨损曲线较缓,但在加工12min后,磨损加剧,磨损量迅速增加,快速达到磨钝标准;在100m/min低速下,28min时达到磨钝标准,且曲线与中速下曲线相比较为平缓。故在100m/min、120m/min以及140m/min三组切削参数下,选用100m/min这一组较为适宜。观察图2中各条曲线,可以看出刀具在加工2Cr13不锈钢时磨损较慢,在100m/min、140m/min以及180m/min的切削速度下,磨损曲线较为相近,试验进行48min后,三组均未到达剧烈磨损期。

图1 加工时后刀面磨损曲线

图2 加工2Cr13时后刀面磨损曲线

(2)切削不锈钢材料磨损机理分析

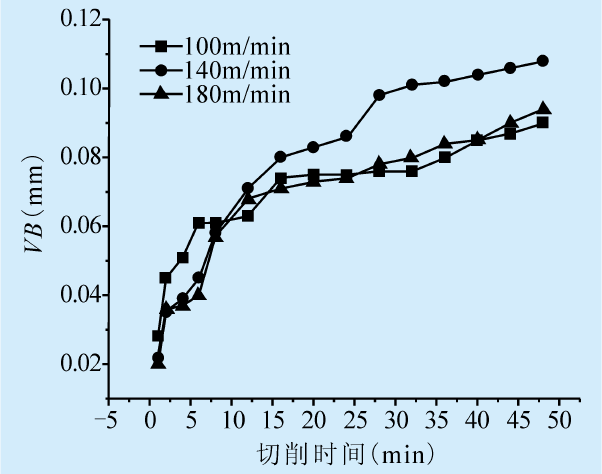

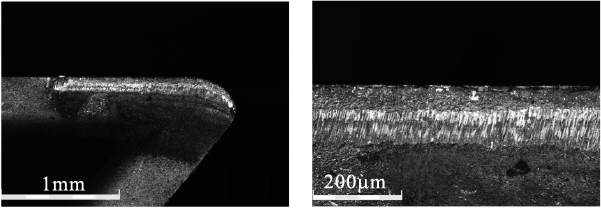

不锈钢具有高强度以及高韧性,同时具有切削力较大、切削温度较高以及加工硬化现象严重等切削性能,刀具在切削加工过程中出现了强烈的机械磨损和热化学磨损。试验中可观测到如图3所示的磨损形貌。刀具的磨损主要为月牙洼磨损以及边界磨损,主要失效形式为崩刃。在试验设置的三组切削速度下,刀具的前刀面和后刀面始终可以观测到粘结形成的亮带,在前刀面上发生月牙洼磨损以及粘结磨损,在后刀面发生粘结磨损以及磨粒磨损。

(a)前刀面磨损形貌 (b)后刀面磨损形貌

(c)区域1细节 (d)区域2细节

(e)区域3细节 (f)区域4细节

图3 切削时磨损形貌(v=120m/min,t=20min)

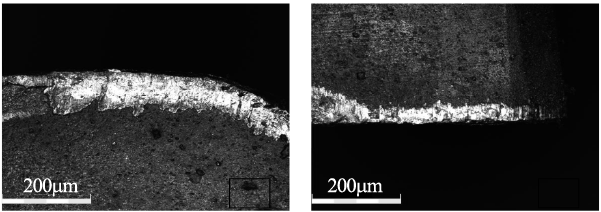

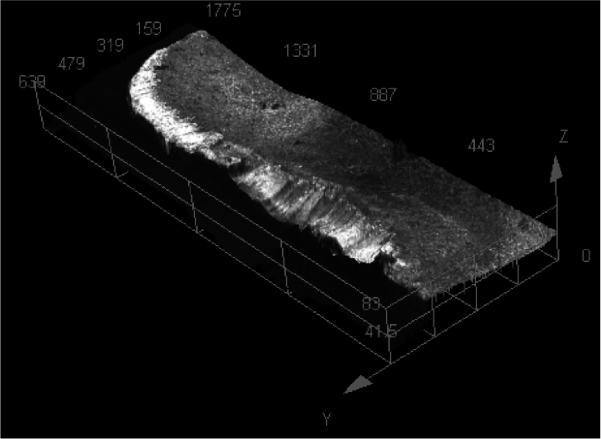

①月牙洼磨损

月牙洼是刀具前刀面的主要磨损形式。切削试验进行一定时间后可以在前刀面观测到较为明显的月牙洼磨损(见图3a、图3c和图4),且月牙洼磨损随着切削速度的增大愈加剧烈。这是由于切屑高速流过前刀面时,刀具表面的切削温度高,接触应力较大,刀具和切屑材料之间出现扩散磨损、粘结磨损和磨粒磨损,刀具材料被切屑持续带走,逐渐形成凹坑。

在试验初期,并未观测到月牙洼。这是因为在切削初期,刀具涂层作为一个化学屏障和热屏障,将刀具与工件间的连接变成“工件—刀具涂层—刀具基体”,减缓了元素扩散和化学反应速率。随着切削的进行,刀具涂层逐渐剥落,使刀具材料和切屑直接接触,在高温高压的环境下发生扩散运动粘结在一起,并随着切削的进行重复粘结—脱落—粘结的过程,最终形成月牙洼。初期月牙洼和切削刃之间有一条小棱边,在磨损过程中,月牙洼宽度逐渐向切削刃方向扩展,直到最后损坏切削刃(见图3c和图4)。

图4 刀具月牙洼磨损3D形貌

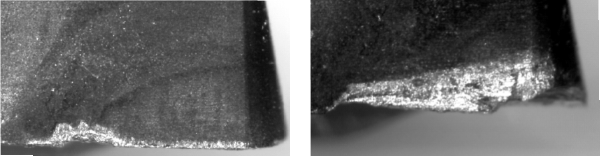

②边界磨损

在切削试验中,发现后刀面边界磨损现象严重(见图5)。不锈钢在切削加工时发生表面硬化现象,使边界处的工件材料硬度大于工件内部。在车削加工时,刀具接触工件边界处切削速度最大,在二者共同作用下,刀具与工件边界接触区温度高、压强大,易发生扩散磨损、粘结磨损和磨粒磨损现象,形成边界磨损。因此在加工时,应注意切削液的使用,降低工件表面的加工硬化程度,减缓刀具磨损,增长刀具寿命。

③崩刃失效

切削不锈钢时,刀尖崩刃是刀具的主要失效形式(见图6)。刀具在出现大的崩刃后,失去切削能力,切削声音明显改变,应立即停止使用。

图5 边界磨损(v=120m/min,t=16min)图6 刀具崩刃(v=100m/min,t=30min)

刀具切削不锈钢过程中,单位面积上切削力大,应力集中在刀具刃口尤其是刀尖位置。随着切削的进行,前、后刀面的共同磨损削弱了刀具的强度。随着磨损的加剧,磨损后的刀具所受切削力超过刀具材料的断裂强度时就会产生崩刃。此外,试验选用的刀片本身具有5°的几何前角,与负前角刀具相比,切削刃与刀头的强度降低,增大了崩刃发生的机率。

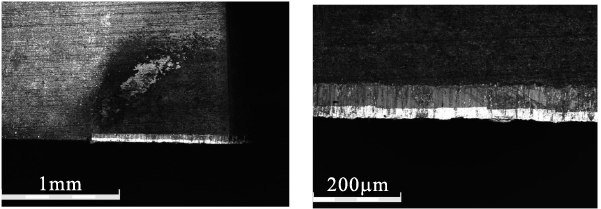

(3)切削2Cr13不锈钢材料磨损机理分析

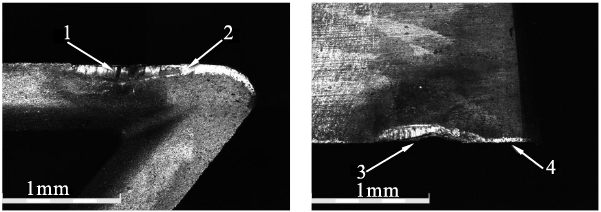

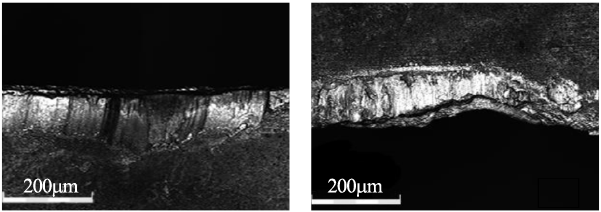

与不锈钢相比,2Cr13不锈钢强度、硬度较低,但韧性大,加工时塑性变形大。试验中可观测到如图7所示的磨损形貌。在试验设置的三组切削速度下,刀具的前刀面和后刀面始终可以观测到粘结形成的亮带,并主要发生粘结磨损以及磨粒磨损。

后刀面磨损位于刀具后刀面靠近主切削刃处,主要由刀具的后刀面与回弹的工件表面之间的摩擦造成。在2Cr13不锈钢的车削试验中,后刀面磨损是刀具的主要磨损形式。从图7可以看出,后刀面上出现整齐的磨损带。随着后刀面磨损量的增大,刀具与工件的接触面积增大,摩擦产生的切削热持续增大,切削刃和工件接触处的切削温度升高,导致靠近切削刃的后刀面出现涂层烧灼现象(见图7c)。

(a)前刀面磨损形貌 (b)前刀面细节

(c)后刀面磨损形貌 (d)后刀面细节

图7 车削2Cr13时磨损形貌

小结

采用AlTiN涂层硬质合金刀具对以及2Cr13不锈钢进行了车削试验,研究结果表明:

(1)在相同切削参数下,同种刀具加工不锈钢时的磨损速率大于加工2Cr13时的磨损速率,前者的加工难度大于后者;

(2)涂层硬质合金刀具车削不锈钢时,主要磨损形式为月牙洼磨损及后刀面磨损,主要磨损机理为扩散磨损、粘结磨损、磨粒磨损,主要失效形式为崩刃;车削2Cr13时,初期的主要磨损形式为后刀面磨损;

(3)在不锈钢的车削过程中,增加切削速度会加剧前刀面月牙洼磨损。