星空体育网页版登录入口_登录入口:一文带你详细了解齿轮的失效形式与机理

齿轮的失效形式及其特征

在各种机器中,用于传递动力的齿轮往往都处于关键部位。齿轮的寿命(强度)和可靠性是机器正常运转的保障。如果齿轮失效了,机器就出了故障而不能正常工作。在大多数情况下,齿轮轮齿的失效都是齿轮受损伤积累的结果,也是其主要失效结果。

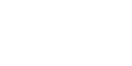

汇集35a(年)中的931个齿轮的破坏实例,其损害形式及所占比例见表1。严格意义上来说,齿轮失效是指齿轮运转后出现的损伤和损坏现象,因此齿轮毛坯缺陷和加工过程中产生的缺陷并未统计在表1中。

表1 齿轮的失效形式及其所占比例

从表1可以看到,失效比例超过10%的失效形式分别为疲劳断齿、接触疲劳、过载断齿和表面磨损,这主要与齿轮的受力状态及其所处的服役环境有关。齿轮在正常工作时,齿面之间既有滚动,又有滑动,齿根部位还会受到脉动或交变弯曲应力的作用。齿轮轮齿所受的应力主要有3种,即摩擦力、接触应力和弯曲应力,齿轮的失效形式往往与它们主要承受的应力形式相对应。另外,在化学腐蚀环境中工作的齿轮,或者润滑介质中含有化学腐蚀元素时,它们将会与材料表面发生化学或电化学反应,产生腐蚀产物,然后被润滑油冲刷而脱落,产生腐蚀磨损,达到一定程度时即产生腐蚀磨损失效。

在失效分析业务中发现齿轮也存在电蚀失效。发生程度较轻的电蚀失效时,会在相配合的两个齿轮的啮合部位留下一一对应的、规律性极强的斑痕。高倍SEM形貌观察时,斑痕区域一般都会存在“金属熔珠”,剖面金相观察时也会发现明显的组织变化,甚至会出现马氏体组织。

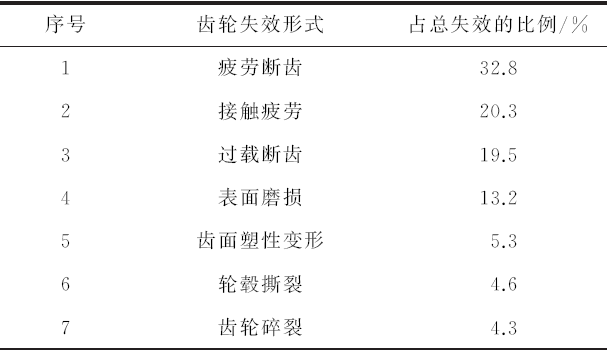

齿轮失效的原因比较复杂,形式多样。表2中列举了齿轮在服役过程中最常出现的几种失效形式及其失效特征。

表2 齿轮常见的主要失效形式及其特征

齿轮制造及其失效机理讨论

1 选材和热处理工艺

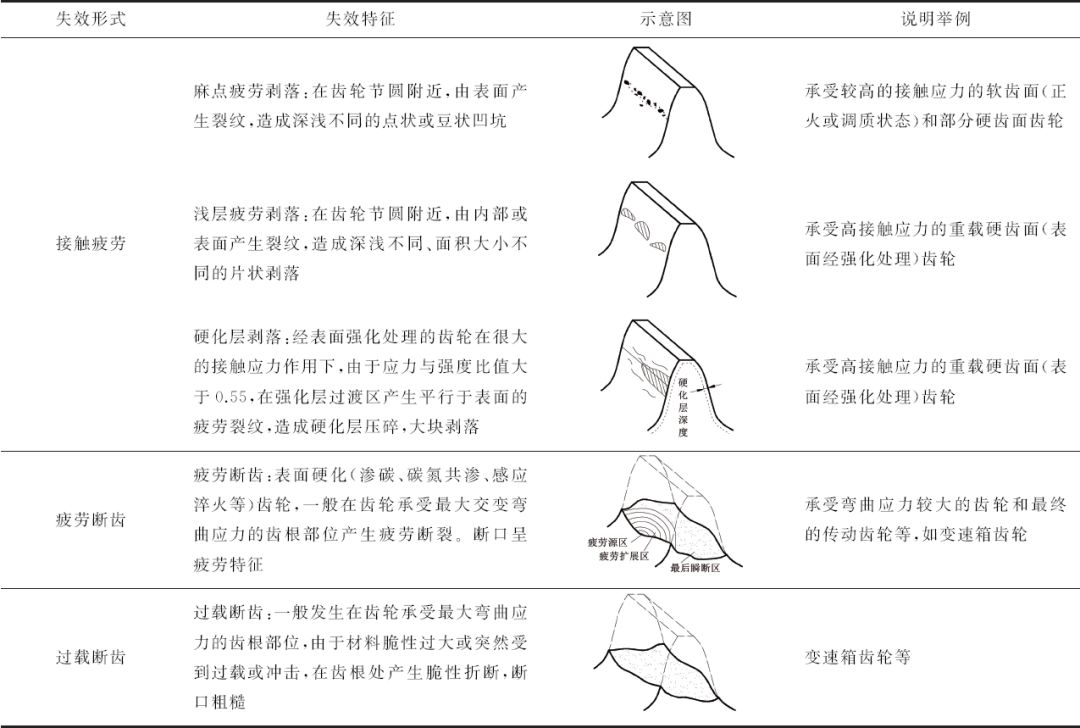

由于齿轮的受力特点,一般都希望轮齿表面具有高的硬度、耐热性、耐磨性和耐蚀性,而心部又具有高的韧性和抗疲劳性能,所以齿轮一般都选择调质钢、粉末冶金材料等,然后对齿部通过高频淬火等工艺进行表面强化;或者选择渗碳钢或氮化钢,经过表面渗碳或氮化处理,以达到表面强化的目的。与渗碳相比,氮化可使钢件表面得到更高的硬度、耐热性、耐磨性和耐蚀性,且变形小,但前提是必须保证基体调质热处理质量和氮化层质量,氮化层的硬度和深度尤为重要。氮化处理后,钢件表面硬度可达到1000~,具有高的耐磨性,提高了抗咬合和抗摩擦能力。但由于受氮化工艺的限制,表面氮化的齿轮心部一般为回火索氏体组织,而表面渗碳的齿轮心部一般为低温回火马氏体组织。若基体材料相同,回火索氏体的硬度要低于低温回火马氏体的硬度,这会降低齿部的抗疲劳断裂性能。齿根心部的硬度对弯曲疲劳强度的影响见图1,可见弯曲疲劳强度最高时对应的心部硬度为35~40HRC。

图1 齿根心部硬度对弯曲疲劳强度的影响

由于受成本或生产效率的影响,球墨铸铁齿轮在矿山、码头以及汽车、拖拉机的减速器上也有广泛的应用。排除球墨铸铁本身的一些材料特点和铸造缺陷外,其失效形式与产生原因基本上和钢制齿轮的情况相同。

2 弯曲疲劳断齿

弯曲疲劳断齿的本质

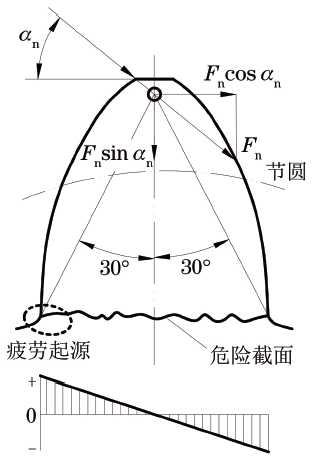

齿轮轮齿的弯曲疲劳断裂是最普遍的一种疲劳失效形式,裂纹起源于加载一侧齿根部圆角表面处,如图2所示,由于齿的刚度较大,可将齿看成一个悬臂梁,若不计摩擦力的作用,则法向力 F n 可以分解为圆周力 F n con α n 和径向力 F n sin α n 。圆周力将引起齿根的弯曲应力,径向力则引起齿根的压应力。齿轮工作较长时间后,首先在齿轮受拉应力一边萌生疲劳裂纹,然后向受压一边扩展。

图2 疲劳起源及应力状态示意图

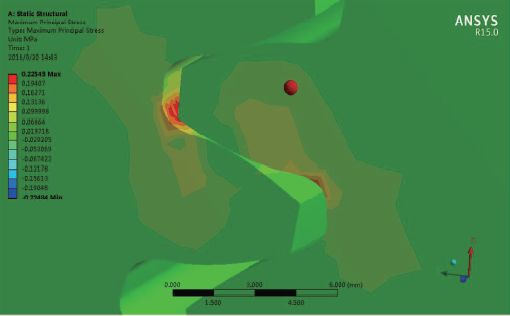

对相互啮合的齿轮进行数字建模,并采用专业软件进行计算,结果见图3,可见最大受力位置位于齿根部位,这和理论分析结果相一致。

图3 齿轮啮合时的应力分布云图

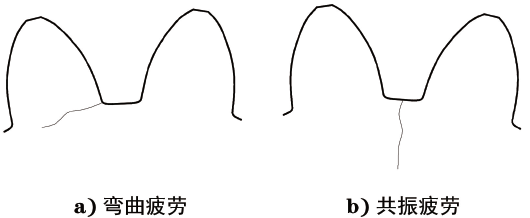

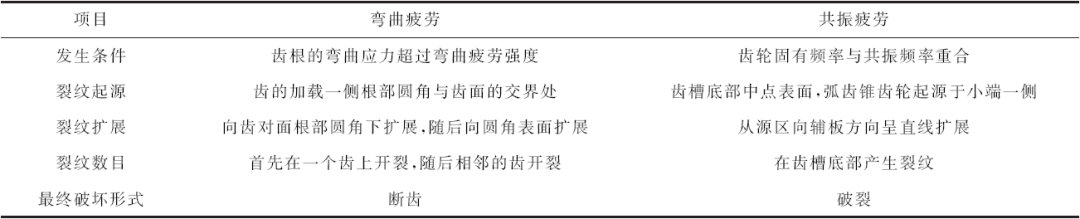

在齿轮运转过程中,若齿轮的动平衡较差,或者由于配合精度或者磨损等原因,齿轮在运行过程中会产生一定的振动。对齿轮安全运行威胁最大的振动为节径型共振,节径型共振破坏的典型特征是具有一定的对称性。振动疲劳裂纹从源区向辅板方向基本上呈直线扩展,而弯曲疲劳断齿则不同,两者的裂纹扩展形式见图4。

图4 弯曲疲劳和共振疲劳裂纹走向示意图

弯曲疲劳失效与共振疲劳失效的影响因素列于表3。

表3 弯曲疲劳失效与共振疲劳失效的影响因素

弯曲疲劳断齿举例

正常情况下,齿轮在设计时都会对轮齿的弯曲疲劳寿命进行校核,有时还会增加安全系数,一般正常服役时不会出现早期疲劳断齿失效。

早期疲劳断齿失效一般都与材料缺陷、加工缺陷、热处理缺陷或者装配不当有关。

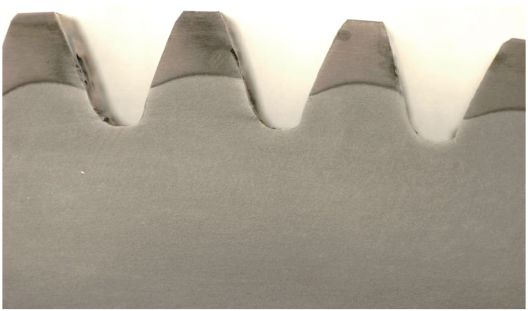

(1)案例1:某设备上的减速器投入使用不到2个月即发生断齿失效事故。断齿的齿轮材料为钢,技术要求为:齿面淬火,硬度45~52HRC,淬透层深度2~4mm,其余部分为调质处理,硬度230~270HB。齿轮外径769mm,厚度160mm,齿数95,法面模数8mm。

失效分析结果表明,断裂起源于齿根,该部位无硬化层,显微组织中还存在上贝氏体,致使齿根部位的疲劳强度降低,导致齿轮在弯曲应力最大、应力集中较为明显的齿根部位发生了早期疲劳断裂。该齿轮的横截面低倍形貌如图5所示,可见齿顶部位存在淬火特征,齿根部位无淬火特征。显然该齿轮的早期疲劳断齿失效的主要原因为热处理工艺不当。

图5 齿部横截面的低倍形貌

(2)案例2:某化工厂的富气压缩机在投入使用不到半个月时间即发生故障,造成有毒气体倒流泄漏,危害了化工厂周边的村民健康,引起司法纠纷。事后经拆检变速箱,发现变速箱内的大、小齿轮均产生了严重断齿损坏。经查阅技术资料,减速器上的大、小齿轮材料均为钢,表面采取氮化处理,氮化层深度要求0.35~0.70mm,硬度不小于。

通过宏观观察发现大、小齿轮所有的齿根靠近两齿面处均存在“亮线”,见图6,经SEM观察和齿根表层EDS能谱分析,判明“亮线”为磨削加工后留下的新鲜表面,齿根部位靠近齿面处在氮化处理后进行了磨削加工。后经进一步检测,发现齿根部位的氮化层基本上被加工掉了,降低了该部位的疲劳强度。另外,齿根部的磨削加工还造成该部位的过渡R减小,增大了该部位的应力集中程度。在齿轮运行时,齿根部位承受最大的弯曲应力,齿根处过渡R越小,其应力集中程度越高,越容易引发疲劳裂纹。

图6 齿根部位的磨削痕迹

接触疲劳失效

如果齿面交变载荷产生的接触应力超过表面或次表面材料的极限应力,就会在相应部位出现疲劳裂纹;疲劳裂纹不断扩展、延伸,最终使齿面小块金属脱落,形成凹坑,产生接触疲劳剥落。齿面出现凹坑是齿轮接触疲劳损伤的主要特征。程度较轻的接触疲劳会引起齿轮工作时的振动增强,噪声加大;疲劳剥落严重时,会使齿在啮合时失去平稳性,产生冲击作用,很容易导致断齿失效。

接触疲劳不但与齿轮的工作载荷有关,还与齿轮的润滑条件、齿面的粗糙度,特别是齿面的应力状态有关。

提高齿部疲劳寿命的对策

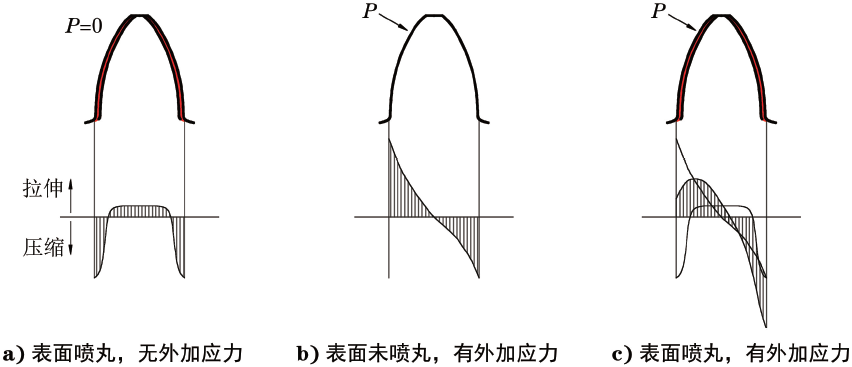

目前,提高齿轮齿部疲劳寿命比较有效的方法是采用一些特殊工艺(如喷丸处理),使齿根部位在加载之前就存在一定的压应力,当齿上附加了工作应力P后,受力面以及齿根部位的一部分拉应力会被预先存在的压应力抵消,如图7所示,这样就降低了受力面以及齿根部位的实际拉应力,反过来也提高了齿的疲劳断裂寿命。另外,齿表面预先形成的压应力也会提高齿面的接触疲劳强度,从而提高齿面的疲劳寿命。

图7 齿轮表面的应力状态

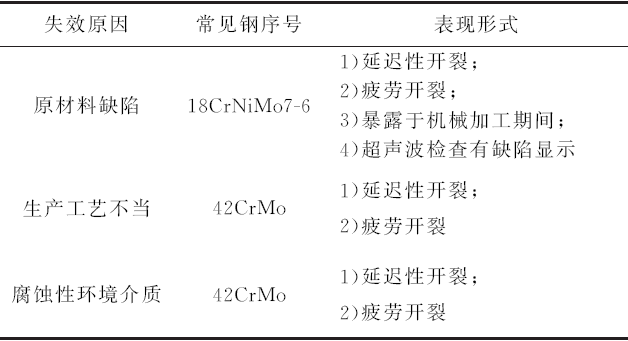

风电机组中齿轮的失效分析

常见的失效形式及其原因

风电机组中齿轮常见的失效形式及其原因见表4。

表4 常见的失效形式及其原因

-6钢齿轮失效原因

-6钢是一种高强度合金渗碳钢,是目前世界上最好的齿轮渗碳钢之一,其化学成分(质量分数)为:0.15%~0.21%C,0.15%~0.35%Si,0.50%~0.90%Mn,1.50%~1.80%Cr,0.25%~0.35%Mo,1.40%~1.70%Ni,≤0.015%S,≤0.015%P;其余:≤2× 10 -6 H,≤20× 10 -6 O,≤80× 10 -6 N,酸溶:0.015%~0.030%Al。

-6钢中合金元素含量较高,淬透性较好。直径为75mm的圆棒经过渗碳淬火和低温回火后其表面硬度可达58~64HRC,心部硬度可达36~41HRC,淬透深度几乎是钢的两倍多。该钢广泛用于风能发电行业,近年来又快速蔓延到了高铁行业。

-6钢在欧美等国家已经是一种应用比较成熟的材料,但目前在我国还没有相关的国家标准,国产化后还存在较多问题。钢的纯净度和冶炼水平直接相关,若要严格控制钢的纯净度,就必须采用特殊的冶炼工艺。纯净度越高也将意味着生产成本越高,若成本过高,其使用势必会受到一定的影响。但若对夹杂物控制不当,则有可能导致结构件的早期断裂(开裂)失效。

选自:《理化检验—物理分册》 Vol.55 2019.10